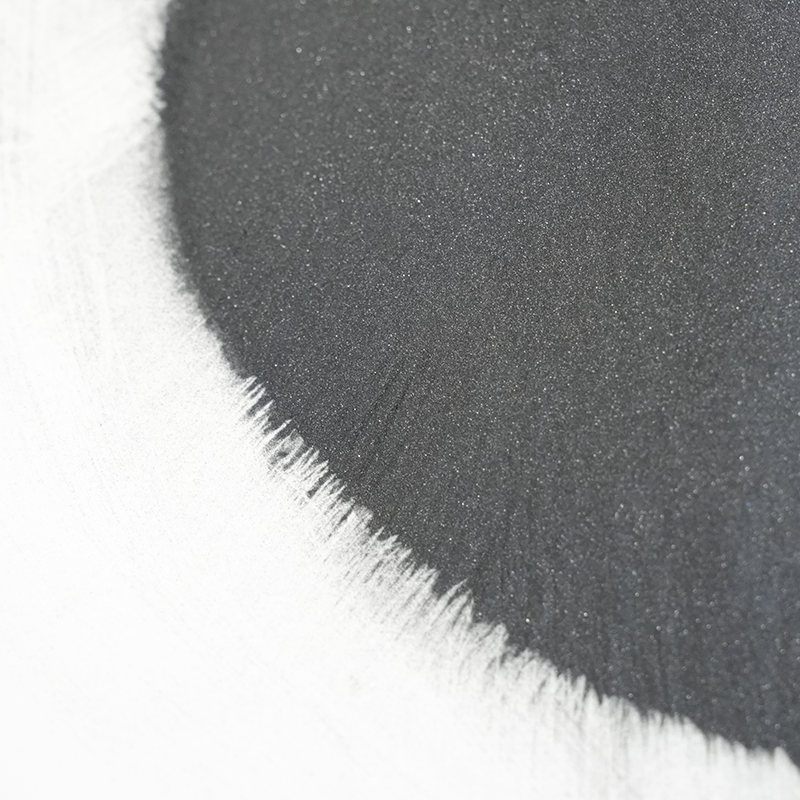

I den nådeløse jakten på materialer som tåler de mest straffende forholdene, Karbidkomposittpulver har dukket opp som en hjørnestein i moderne industriteknologi. Dette er ikke bare enkle blandinger; De er omhyggelig konstruerte materialer som kombinerer de beste egenskapene til to distinkte faser: en ultrahard keramisk karbid og et tøft, metallisk bindemiddel. Dette unike ekteskapet med styrke og duktilitet gjør at de kan utmerke seg i applikasjoner der tradisjonelle materialer mislykkes.

Anatomi av et karbidkomposittpulver

I kjernen består et karbidkomposittpulver av to hovedkomponenter:

-

Karbidfasen: Dette er den harde, keramiske komponenten som er ansvarlig for å gi eksepsjonell slitemotstand, hardhet og høye temperaturstabilitet. Valget av karbid er kritisk og avhenger av de spesifikke kravene til applikasjonen.

- Tungsten Carbide (WC): Det vanligste og mye brukte karbid. Kjent for sin ekstreme hardhet og god seighet, er det grunnlaget for sementerte karbider (hardmetaler) som brukes til å skjære verktøy og ha på seg deler.

- Kromkarbid ($ CR_3C_2 $): Verdsatt for sin utmerkede korrosjons- og oksidasjonsmotstand, spesielt ved forhøyede temperaturer. Det er et valg for beskyttende belegg i etsende og høye varme miljøer.

- Titankarbid (TIC): Tilbyr en kombinasjon av høy hardhet og lavere tetthet sammenlignet med WC. Det brukes ofte i cermaets og skjæreverktøy for å forbedre motstanden mot kraterklær.

- Andre karbider: Karbider som vanadiumkarbid (VC), Niobium -karbid (NBC) og tantalkarbid (TAC) brukes også til å formidle spesifikke egenskaper, for eksempel kornvekstinhibering.

-

-

Metallbindematrisen: Dette er den tøffere, mer duktile komponenten som holder karbidpartiklene sammen. Bindemidlet forhindrer den sprø feilen som ofte blir sett i monolitisk keramikk, og gir den avgjørende seigheten og påvirkningsmotstanden som er nødvendig for applikasjoner i den virkelige verden. Vanlige permer inkluderer kobolt (CO), nikkel (Ni) og nikkel-krom (NICR) legeringer. Bindemiddelinnholdet kan kontrolleres nøye for å skreddersy de endelige egenskapene, med et høyere bindemiddelinnhold som generelt fører til økt seighet på bekostning av en viss hardhet.

Sentrale fordeler og applikasjoner

Den synergistiske kombinasjonen av karbid- og bindemiddel gir karbidkomposittpulver en rekke overlegne egenskaper, noe som gjør dem uunnværlige i forskjellige bransjer:

- Eksepsjonell hardhet og slitasje motstand: De harde karbidpartiklene motstår slitasje og erosjon, mens bindemidlet gir støtte og forhindrer flis. Dette gjør dem ideelle for produksjonskomponenter som møter konstant friksjon og slitasje.

- Stabilitet med høy temperatur: Mange karbidkompositter opprettholder sin mekaniske integritet ved høye temperaturer, noe som gjør dem perfekte for varme gassmiljøer og andre ekstreme forhold.

- Korrosjon og oksidasjonsresistens: Ved å velge riktig karbid og bindemiddel (som kromkarbid med et NICR-bindemiddel), kan disse pulverene konstrueres for å motstå kjemisk angrep og oksidasjon med høy temperatur.

- Forbedret seighet: I motsetning til ren keramikk, gir det metalliske bindemidlet en mekanisme for plastisk deformasjon, og forhindrer katastrofale sprø brudd. Dette er en kritisk fordel i dynamiske applikasjoner.

Disse egenskapene oversettes til et bredt spekter av kritiske applikasjoner:

- Termisk spraybelegg: Brukes til å bruke slitasje, korrosjon og erosjonsresistente lag til komponenter i bransjer som romfart, olje og gass og kraftproduksjon. Prosesser som høyhastighets oksygenbrensel (HVOF) spraying brukes ofte til å påføre disse pulverene.

- Kutte verktøy: Den ekstreme hardheten i karbidkomposittmaterialer er grunnleggende for produksjon av holdbare og effektive skjæreverktøy for maskineringsmetaller og andre harde materialer.

- Hardfacing og sveising: Brukes til å lage holdbare overflater på nye komponenter eller for å reparere utslitte deler, og forlenge levetiden betydelig.

- Pulvermetallurgi: Som råvarer for å presse og sintring inn i faste komponenter som dies, muggsopp og slitasjebestandige deler.

Et blikk mot fremtiden

Feltet med karbidkomposittpulver er ikke statisk. Pågående forskning er fokusert på å utvikle nye komposisjoner, raffinering av partikkelmorfologier og utforske nye produksjonsteknikker. Stasjonen for materialer med enda høyere ytelse, større effektivitet og bedre bærekraft sikrer at karbidkomposittpulver vil forbli i forkant av materialvitenskapens innovasjon, noe som muliggjør opprettelsen av neste generasjon av holdbare, høypresterende industrikomponenter.